浇口系统是熔炼炉和铝合金压铸件的接口位置,是铝液进入压铸模具型腔的入口,是怎么压铸工艺的关键部位,同时也是最容易出现问题的部位。

铝合金压铸根据浇口形状大致有这么几类:

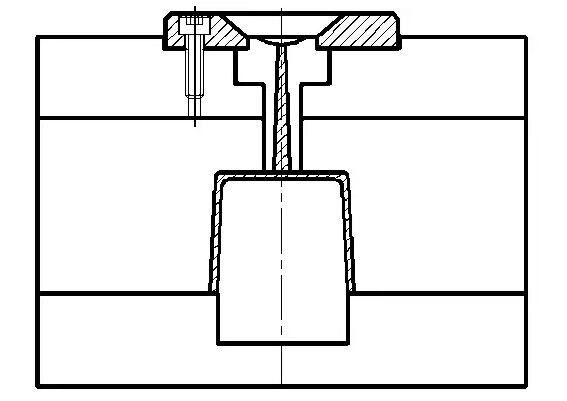

1、直接浇口

一般采用这种浇口的是一模一件的铝合金压铸件,多用于中、大型铝合金压铸件。

直接浇口的优点:

1.铝合金压铸过程中的温降、压力损失小。

2.流道铝料损失小。

3.很好补缩效果,铝合金压铸件缩孔的缺陷产生的比较少。

缺点:

1.去除流道料困难,增加了CNC加工和毛边部门的工时。

2.由于在铝合金压铸件上留下较大的切口,影响外观,处理的工序也很繁琐。

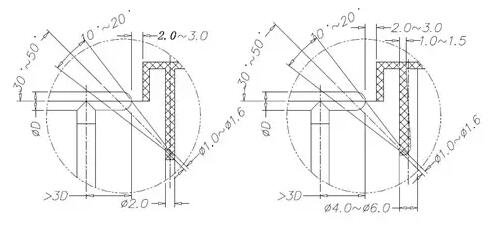

2、侧浇口

侧浇口的优、缺点:

优点:

容易加工;铝合金压铸件尺寸精确,浇口尺寸容易加工修改;分离容易,可防止射出过程中发生逆流。

缺点:

浇口移除的后加工比较麻烦;铝合金压铸件表面有浇口移除留下的痕迹,较不美观;压力损失大。总而言之,会增加加工的工时,还会留下报废的隐患。

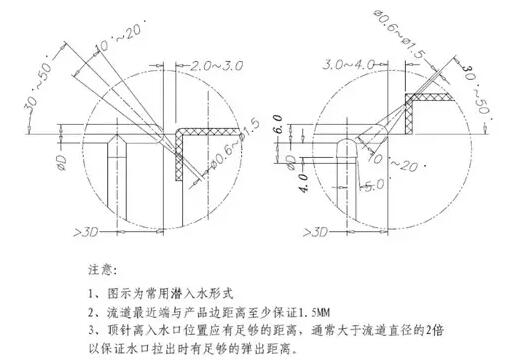

3、潜伏式浇口

潜伏式浇口的两种方式:

(1)潜后模:铝合金压铸件的内部结构(筋位、柱位);推杆位。

(2)潜前模:直接潜产品的外表面

潜伏式浇口的优、缺点

优点:

浇口与产品可自动分离,节省后加工工程;进胶位置可自由选择,残痕少,模具结构相对简单。

缺点:压力损失大,只能够适用于小型的铝合金压铸件。

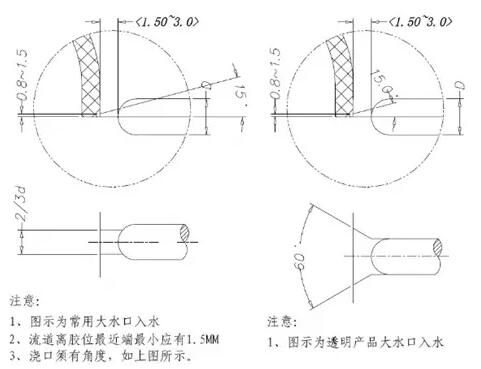

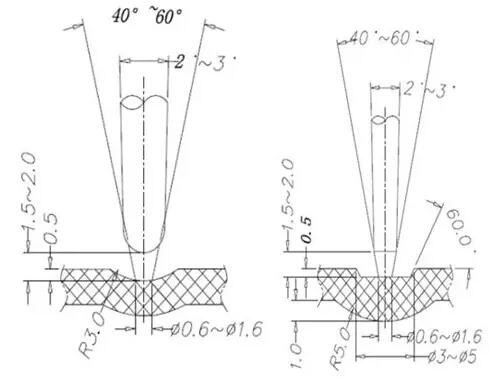

4、点浇口

截面形状小如针点的浇口。(圆形截面Φ0.5~Φ1.8)

分流道开设在A板和水口板之间,可单边开设,亦可两边同时开设。

经常是在A板背面单边开设。

优点:

去除浇口后,铝合金压铸件上留下的痕迹不明显。

可利用开模动作自动拉断。

可采用多点进料,从而缩短流程,减少熔接痕。

浇口附近残留应力小,多点可以减少铝合金压铸产品变形。

缺点:

压降大,模具结构相对比较复杂,开模费用高,生产过程中产品会产生毛边,加工工时增加。

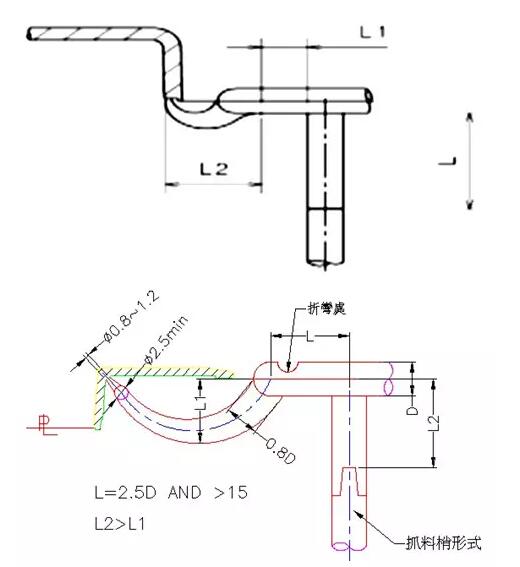

5、牛角进浇

牛角进浇是潜伏浇口的一种变形,因其有很多特出的优点:

1.浇口和铸件可自动分离;

2.无需对浇口位置进行另外处理:

3.不会在铸件的外观面产生浇口痕迹),因而运用越来越广泛。特别适用于制品的外表面不允许有任何不良痕迹的模具。如手机外壳,充电器等。